Control de calidad en la maquila textil: estándares internacionales y mejores prácticas

En un mercado global altamente competitivo, la implementación de sistemas robustos de control de calidad se ha convertido en un factor diferenciador crítico para la industria de maquila textil mexicana.

Introducción

La calidad ha evolucionado de ser una simple verificación al final del proceso productivo a convertirse en un sistema integral que abarca desde la selección de materias primas hasta el producto terminado. Para la industria de maquila textil mexicana, la implementación de estándares internacionales y mejores prácticas de control de calidad representa no solo un requisito para competir globalmente, sino una oportunidad para diferenciarse y acceder a segmentos de mayor valor.

En un contexto donde marcas y consumidores exigen niveles crecientes de calidad, consistencia y transparencia, las empresas que logran implementar sistemas efectivos de aseguramiento de calidad obtienen beneficios tangibles: reducción de desperdicios, optimización de procesos, incremento en la satisfacción del cliente y acceso a mercados premium.

En este artículo, exploraremos los estándares internacionales relevantes para la maquila textil, las mejores prácticas en control de calidad, y cómo la implementación estratégica de estos sistemas puede transformar la competitividad de las empresas del sector.

Evolución del concepto de calidad en la industria textil

El enfoque hacia la calidad ha experimentado una transformación significativa:

Del control a la gestión integral

Etapas evolutivas:

- Inspección final (1960-1980): Verificación de producto terminado, enfoque reactivo

- Control de proceso (1980-2000): Monitoreo durante la producción, prevención parcial

- Aseguramiento de calidad (2000-2010): Sistemas formales, enfoque preventivo

- Gestión total de calidad (2010-presente): Enfoque integral, cultura organizacional

Esta evolución refleja un cambio fundamental: la calidad ha pasado de ser responsabilidad de un departamento específico a convertirse en un valor integrado en toda la organización.

La calidad como ventaja competitiva

El mercado global ha redefinido el papel estratégico de la calidad:

- Diferenciación en mercados saturados: Distinción entre múltiples proveedores

- Acceso a segmentos premium: Requisito para clientes de mayor exigencia

- Eficiencia operativa: Reducción de reprocesos y desperdicios

- Sostenibilidad de relaciones comerciales: Fidelización de clientes satisfechos

Las empresas que logran posicionar la calidad como ventaja competitiva reportan beneficios significativos. Por ejemplo, QualityApparel en Puebla logró incrementar sus márgenes en un 18% y expandir su cartera de clientes hacia marcas premium tras implementar un sistema integral de gestión de calidad.

Estándares internacionales relevantes para la maquila textil

Diversos estándares y certificaciones definen las expectativas globales:

1. ISO 9001: Sistema de Gestión de Calidad

El estándar fundamental para gestión de calidad:

- Enfoque en procesos: Mapeo y optimización de flujos de trabajo

- Pensamiento basado en riesgos: Identificación y mitigación proactiva

- Mejora continua: Ciclo PHVA (Planificar-Hacer-Verificar-Actuar)

- Toma de decisiones basada en evidencia: Análisis de datos para mejoras

La implementación de ISO 9001 proporciona un marco estructurado que sistematiza la gestión de calidad, facilitando consistencia y mejora.

2. WRAP (Worldwide Responsible Accredited Production)

Certificación específica para el sector de confección:

- Condiciones de trabajo seguras y saludables: Entorno adecuado para colaboradores

- Cumplimiento legal y ético: Adhesión a normativas nacionales e internacionales

- Prácticas ambientalmente responsables: Minimización de impactos

- Gestión de la cadena de suministro: Trazabilidad y responsabilidad extendida

WRAP es particularmente valorada por marcas norteamericanas, constituyendo una ventaja significativa para maquiladoras mexicanas que buscan acceder a ese mercado.

3. OEKO-TEX Standard 100

Certificación enfocada en la seguridad de materiales textiles:

- Ausencia de sustancias nocivas: Verificación exhaustiva de componentes químicos

- Clasificación por contacto con piel: Diferentes niveles según aplicación final

- Actualización constante de requisitos: Adaptación a nuevas investigaciones

- Reconocimiento global: Aceptación en múltiples mercados internacionales

Esta certificación es especialmente relevante para productos en contacto directo con la piel o destinados a segmentos sensibles como ropa infantil.

4. GOTS (Global Organic Textile Standard)

Estándar para textiles orgánicos con criterios ambientales y sociales:

- Materiales orgánicos certificados: Verificación desde el origen

- Restricciones en procesos y químicos: Limitaciones estrictas en manufactura

- Criterios sociales: Cumplimiento de convenios de la OIT

- Trazabilidad completa: Seguimiento desde materias primas hasta producto final

Esta certificación es crucial para el creciente segmento de moda sostenible y orgánica.

5. Six Sigma y Lean Manufacturing

Metodologías complementarias para excelencia operacional:

- Six Sigma: Enfoque estadístico para reducción de defectos

- Lean Manufacturing: Eliminación de desperdicios y optimización de flujos

- Combinación como Lean Six Sigma: Integración de ambos enfoques

- Aplicación adaptada a textiles: Consideración de particularidades del sector

Estas metodologías proporcionan herramientas prácticas para la mejora sistemática de procesos y calidad.

Implementación de sistemas de control de calidad en maquila textil

Un enfoque efectivo abarca múltiples dimensiones y etapas:

1. Control de calidad en materias primas

La calidad comienza con los insumos:

- Especificaciones detalladas para proveedores: Requisitos claros y medibles

- Inspección de recepción sistemática: Verificación al ingreso de materiales

- Pruebas físicas y químicas: Validación de propiedades técnicas

- Evaluación y desarrollo de proveedores: Mejora continua en la cadena

La implementación de controles rigurosos en esta etapa previene problemas costosos en fases posteriores.

2. Control durante el proceso productivo

La monitorización continua asegura consistencia:

- Puntos de control estratégicos: Verificación en etapas críticas

- Parámetros clave definidos: Mediciones específicas y tolerancias

- Herramientas estadísticas: Control estadístico de procesos (SPC)

- Acciones correctivas inmediatas: Intervención oportuna ante desviaciones

Los controles in-process permiten detectar y corregir problemas antes de que afecten el producto final.

3. Inspección final y auditoría de producto

La validación antes de la entrega:

- Metodologías de muestreo estadístico: AQL (Nivel de Calidad Aceptable)

- Listas de verificación exhaustivas: Checklists para cada categoría

- Evaluación sensorial y funcional: Apariencia, tacto, funcionalidad

- Pruebas destructivas selectivas: Validación de resistencia y durabilidad

Esta etapa constituye la última oportunidad para detectar problemas antes de que el producto llegue al cliente.

4. Sistemas de trazabilidad y retroalimentación

El cierre del ciclo de calidad:

- Identificación única de lotes: Seguimiento completo de productos

- Documentación sistemática: Registro de controles y resultados

- Análisis de datos para mejora: Identificación de tendencias y oportunidades

- Retroalimentación de clientes: Incorporación de experiencia post-entrega

La trazabilidad permite respuesta rápida ante problemas y facilita la mejora continua.

Tecnologías emergentes para el control de calidad textil

La digitalización está transformando las capacidades de control de calidad:

1. Inspección automatizada por visión artificial

La tecnología redefine la detección de defectos:

- Sistemas de cámaras de alta resolución: Detección precisa de imperfecciones

- Algoritmos de reconocimiento de patrones: Identificación automática de defectos

- Evaluación objetiva y consistente: Eliminación de variabilidad humana

- Cobertura 100% vs. muestreo: Inspección completa en lugar de parcial

QualityVision en Jalisco implementó un sistema de visión artificial que incrementó la detección de defectos en un 32% mientras reducía el tiempo de inspección en un 65%.

2. IoT y monitoreo en tiempo real

La conectividad mejora la prevención y respuesta:

- Sensores en equipos críticos: Monitoreo continuo de parámetros

- Alertas automáticas ante desviaciones: Notificación inmediata de problemas

- Análisis predictivo de calidad: Anticipación de posibles defectos

- Dashboards en tiempo real: Visualización del estado actual de calidad

Estos sistemas permiten intervención proactiva, minimizando producción defectuosa.

3. Blockchain para trazabilidad

La tecnología de cadena de bloques asegura transparencia:

- Registro inmutable de procesos: Documentación verificable de cada etapa

- Validación de certificaciones: Confirmación de cumplimiento de estándares

- Trazabilidad completa de materiales: Seguimiento desde origen hasta producto final

- Transparencia para clientes finales: Acceso a información verificada

BlockTrace en Yucatán implementó un sistema blockchain que permitió a sus clientes verificar el origen ético de todos los materiales y procesos, abriendo acceso a marcas premium con altos estándares de transparencia.

4. Análisis de big data para mejora continua

El poder de los datos para la optimización:

- Correlación entre variables y calidad: Identificación de factores clave

- Predicción de problemas potenciales: Modelos anticipativos

- Optimización basada en datos: Ajustes fundamentados en análisis

- Benchmarking interno y externo: Comparativa objetiva de desempeño

DataQuality en Aguascalientes implementó análisis avanzado de datos de calidad, identificando patrones no evidentes que permitieron reducir defectos en un 43% en seis meses.

Barreras comunes y estrategias para superarlas

La implementación de sistemas robustos enfrenta desafíos significativos:

1. Resistencia al cambio organizacional

La transformación cultural es frecuentemente el mayor obstáculo:

- Percepción de carga adicional: Resistencia a nuevos procedimientos

- Inercia de prácticas establecidas: Dificultad para abandonar métodos familiares

- Falta de comprensión de beneficios: Visión a corto plazo

- Temor a mayor escrutinio: Preocupación por exposición de problemas

Estrategias de superación:

- Educación sobre beneficios tangibles e intangibles

- Implementación gradual con victorias rápidas visibles

- Involucramiento temprano de líderes informales

- Reconocimiento visible de mejoras y logros

2. Limitaciones de recursos y conocimientos

Las restricciones prácticas pueden obstaculizar la implementación:

- Presupuesto limitado: Percepción de alto costo inicial

- Personal con conocimiento técnico insuficiente: Brechas de expertise

- Infraestructura inadecuada: Limitaciones de equipo o espacio

- Sobrecarga de personal clave: Múltiples responsabilidades

Estrategias de superación:

- Implementación escalonada según prioridades

- Programas de capacitación y desarrollo internos

- Alianzas con instituciones educativas y técnicas

- Análisis de retorno de inversión para justificar recursos

3. Complejidad de cadenas de suministro

Las interdependencias dificultan el control integral:

- Múltiples proveedores con diferentes estándares: Inconsistencia en insumos

- Dificultad para verificar declaraciones de proveedores: Confiabilidad limitada

- Fluctuaciones en disponibilidad de materiales: Presión para comprometer calidad

- Comunicación limitada entre eslabones: Silos informativos

Estrategias de superación:

- Desarrollo estratégico de proveedores clave

- Implementación de plataformas digitales compartidas

- Certificaciones y auditorías de segunda parte

- Simplificación selectiva de la cadena de suministro

4. Equilibrio entre calidad y velocidad

La presión por tiempos de entrega crea tensiones:

- Ciclos de producción comprimidos: Tentación de omitir controles

- Presión por costos: Dilema entre calidad y presupuesto

- Cambios de último minuto: Ajustes sin tiempo para validación completa

- Expectativas crecientes de clientes: Mayor calidad en menos tiempo

Estrategias de superación:

- Integración de calidad en el diseño del proceso

- Tecnologías que permiten inspección sin retrasos

- Priorización basada en riesgos y criticidad

- Comunicación transparente sobre compromisos necesarios

Caso de estudio: Transformación del sistema de calidad en maquila textil

QualityFirst Apparel, una maquiladora textil en Tlaxcala, enfrentaba desafíos significativos: tasa de rechazo del 12%, devoluciones frecuentes de clientes y pérdida gradual de contratos con marcas premium.

Estrategia implementada:

- Diagnóstico integral: Análisis exhaustivo de causas raíz de defectos

- Implementación de sistema de gestión ISO 9001: Marco estructurado para todas las operaciones

- Tecnología selectiva: Inversión en equipos críticos de inspección automatizada

- Transformación cultural: Programa intensivo de capacitación y reconocimiento

Iniciativas específicas:

- Sistema de control estadístico en tiempo real

- Programa de desarrollo de proveedores críticos

- Estaciones de autocontrol en cada etapa productiva

- Laboratorio interno para pruebas físicas y químicas

- Sistema digital de trazabilidad completa

Resultados obtenidos:

- Reducción de tasa de rechazo al 1.8% (85% de mejora)

- Disminución de devoluciones de clientes en un 92%

- Obtención de certificaciones WRAP y OEKO-TEX

- Recuperación de clientes perdidos y acceso a nuevas marcas premium

- Incremento del 18% en márgenes por acceso a segmentos de mayor valor

Este caso demuestra cómo una transformación integral del sistema de calidad puede generar resultados significativos en términos de eficiencia operativa, satisfacción del cliente y posicionamiento competitivo.

Mejores prácticas para la excelencia en control de calidad

La experiencia de empresas líderes ha consolidado enfoques que maximizan resultados:

1. Enfoque preventivo y proactivo

La anticipación es más eficiente que la corrección:

- Calidad desde el diseño: Consideración de fabricabilidad desde conceptualización

- AMEF (Análisis de Modo y Efecto de Falla): Identificación preventiva de riesgos

- Poka-yoke (a prueba de errores): Diseño de procesos que previenen defectos

- Mantenimiento preventivo riguroso: Aseguramiento de equipos óptimos

Este enfoque reduce significativamente costos de no calidad y mejora la consistencia.

2. Cultura organizacional de calidad

El componente humano es fundamental:

- Liderazgo visible y comprometido: Ejemplo desde niveles directivos

- Empoderamiento de operadores: Autoridad para detener procesos si es necesario

- Capacitación continua y certificación: Desarrollo sistemático de competencias

- Reconocimiento de mejoras: Valoración visible de contribuciones a la calidad

La verdadera transformación ocurre cuando la calidad se convierte en un valor compartido, no solo en un departamento o proceso.

3. Medición sistemática y análisis de datos

Lo que no se mide no se puede mejorar:

- KPIs claros y relevantes: Indicadores significativos para la operación

- Tableros visuales de desempeño: Visualización accesible de resultados

- Reuniones regulares de análisis: Evaluación periódica de tendencias

- Decisiones basadas en datos: Objetividad en priorización de mejoras

El análisis sistemático permite identificar oportunidades no evidentes y validar el impacto de iniciativas.

4. Colaboración con clientes y proveedores

La calidad trasciende límites organizacionales:

- Especificaciones desarrolladas conjuntamente: Claridad desde el inicio

- Retroalimentación estructurada y continua: Mecanismos formales de comunicación

- Visitas cruzadas y auditorías: Conocimiento directo de realidades operativas

- Proyectos de mejora colaborativos: Iniciativas conjuntas para problemas comunes

Esta colaboración ampliada crea ecosistemas de calidad que benefician a toda la cadena.

El impacto económico de la calidad

La implementación estratégica de sistemas de calidad genera retornos tangibles:

Costos de la no-calidad

La ausencia de sistemas efectivos implica costos significativos:

- Desperdicios materiales: Materias primas y productos descartados

- Reprocesos y reparaciones: Tiempo y recursos para corregir defectos

- Devoluciones y reclamaciones: Costos logísticos y administrativos

- Pérdida de clientes: Impacto a largo plazo en reputación y ventas

Según estudios sectoriales, estos costos pueden representar entre el 15% y el 30% de los ingresos operativos en empresas sin sistemas adecuados.

Retorno de la inversión en calidad

Los beneficios superan ampliamente los costos de implementación:

- Reducción de desperdicios: Optimización en uso de materiales y tiempo

- Incremento en productividad: Mayor eficiencia en procesos

- Acceso a mercados premium: Oportunidades con clientes más exigentes

- Fidelización de clientes clave: Relaciones comerciales estables y rentables

Las empresas que han implementado sistemas robustos reportan ROI promedio de 3:1 a 5:1 en sus inversiones en calidad durante los primeros dos años.

El futuro del control de calidad en la industria textil

Varias tendencias están definiendo la evolución de estos sistemas:

1. Calidad predictiva y prescriptiva

La evolución desde control reactivo hacia anticipación:

- Algoritmos predictivos de calidad: Anticipación de problemas potenciales

- Mantenimiento predictivo de equipos: Intervención antes de afectar producto

- Recomendaciones automatizadas: Sugerencias basadas en aprendizaje histórico

- Simulación de procesos: Validación virtual antes de producción física

2. Integración total de la cadena de valor

La visibilidad completa como nuevo estándar:

- Trazabilidad desde materias primas hasta consumidor: Transparencia total

- Plataformas colaborativas entre actores: Ecosistemas digitales integrados

- Estándares compartidos: Homologación de criterios entre participantes

- Blockchain para verificación inmutable: Validación confiable de declaraciones

3. Personalización e hiperlocalización

La adaptación a necesidades específicas:

- Estándares adaptados por mercado: Requisitos específicos por región

- Flexibilidad ante volúmenes variables: Calidad consistente independiente de cantidad

- Sistemas escalables: Adaptabilidad a diferentes niveles de complejidad

- Fabricación cercana al consumo: Minimización de riesgos en cadena extendida

4. Sostenibilidad como dimensión integral de calidad

La ampliación del concepto tradicional:

- Verificación de impacto ambiental: Validación de prácticas sostenibles

- Certificación de condiciones sociales: Confirmación de estándares laborales

- Economía circular verificable: Validación de reúso y reciclabilidad

- Transparencia para consumidor final: Acceso a información verificada

Conclusión

El control de calidad en la maquila textil ha evolucionado de ser un proceso de inspección final a convertirse en un sistema integral que abarca todas las dimensiones de la operación. La implementación de estándares internacionales y mejores prácticas no solo responde a exigencias crecientes de clientes y reguladores, sino que constituye una oportunidad estratégica para diferenciación y acceso a segmentos de mayor valor.

Las empresas que logran implementar efectivamente estos sistemas descubren beneficios tangibles: reducción de desperdicios, optimización de procesos, incremento en satisfacción de clientes y mejora significativa en rentabilidad. La integración de tecnologías emergentes como visión artificial, IoT y blockchain está elevando estas capacidades a nuevos niveles, creando oportunidades sin precedentes para la maquila textil mexicana.

En Maoyi, entendemos la importancia estratégica del control de calidad como diferenciador competitivo. Nuestro enfoque integral combina estándares internacionales, mejores prácticas y tecnologías emergentes para desarrollar sistemas que no solo aseguran conformidad, sino que generan valor tangible para nuestros clientes.

¿Listo para transformar su sistema de control de calidad?

Contáctenos hoy mismo para una evaluación inicial de sus procesos actuales y descubra cómo podemos ayudarle a implementar un sistema de calidad que se convierta en ventaja competitiva.

Contactar a nuestro equipo de especialistas

Este artículo fue preparado por el equipo de especialistas en control de calidad de Maoyi. Para más información sobre nuestros servicios de maquila textil y sistemas de calidad, visite www.maoyi.mx.

El futuro de tu negocio no tiene límites,

solo oportunidades.

Aviso de Privacidad

Términos y condiciones

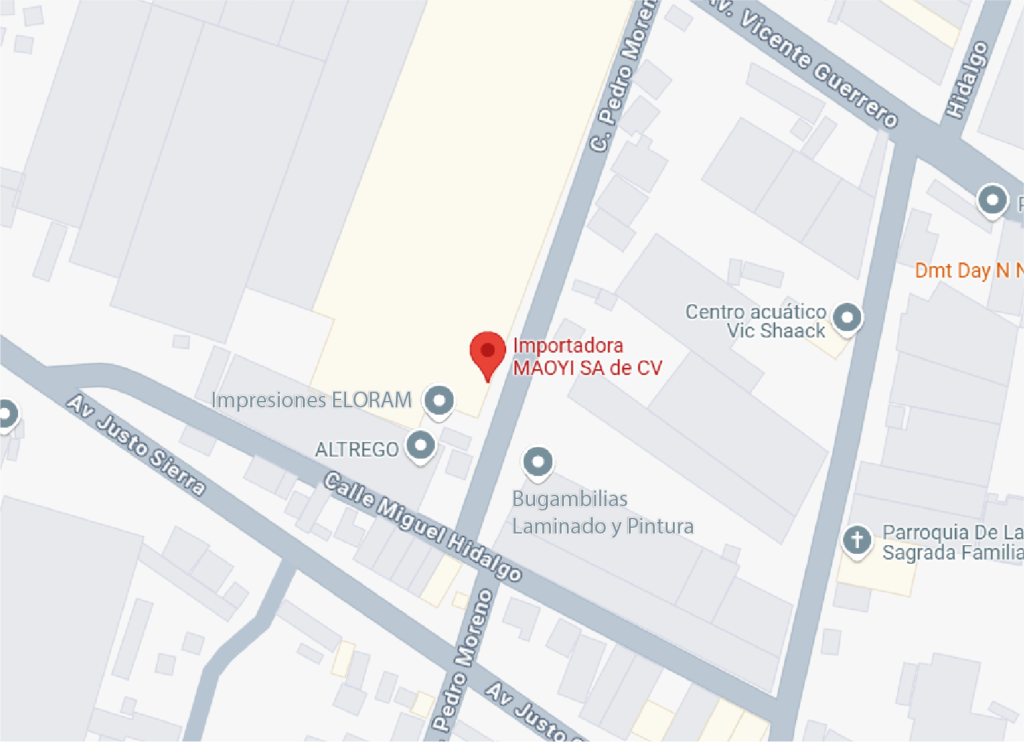

UBICACIÓN

C. Pedro Moreno 916, Agua Blanca Industrial, 45235 Zapopan, Jal.

- Contáctanos

- (+52) 33 1331 9793

- hola@maoyi.mx

- Envianos un whatsapp

SÍGUENOS